DiagnoseDesign©

Visuell, konstruktives und universelles Verfahren der Systemdiagnostik

Damit Diagnosealgorithmen eines komplexen Systems einfach, vollständig und dynamisch erstellt werden können.

Visuell, konstruktives und universelles Verfahren der Systemdiagnostik

Damit Diagnosealgorithmen eines komplexen Systems einfach, vollständig und dynamisch erstellt werden können.

Unser Werkzeug für Ihre Fahrzeugdiagnose.

Designen Sie Ihre Probleme, deren Identifizierung und die Maßnahmen zur Behebung mit Hilfe eines innovativen, grafisch orientierten Tools.

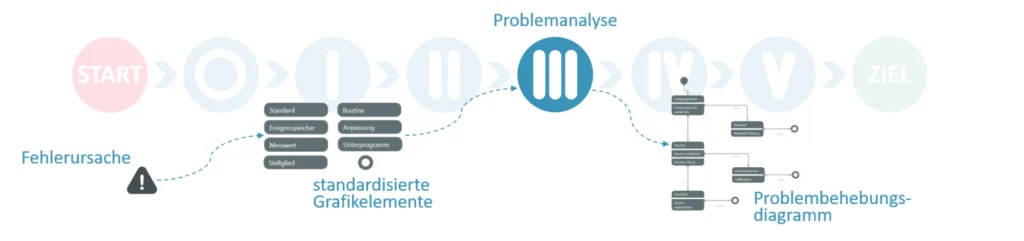

Eine Übersicht über das Verfahren DiagnoseDesign

Identifiziert für die Diagnose benötigte Ressourcen. Ermittelt Optimierungen und Kosteneinsparungen in Aufwand und Fehlersuchzeiten.

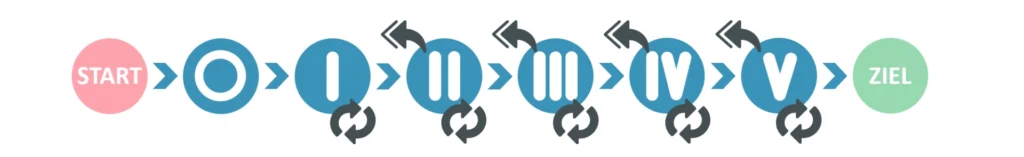

Ermöglicht Einbindung in agile Prozesse. Bildet Medium zur rechtzeitigen Kommunikation der Bereiche und bietet rechtzeitige Einflussnahme der Diagnosebeeinflussung.

Problemlose Automatisierung der Analyse, sowie der Prüfung und Verwendung aller Ergebnisse.

Definiertes Vorgehen für alle identifizierbaren Fehlerursachen und Speicherung aller Ergebnisse im XML-Format.

Anwender erstellt seine Analyse selbständig mit intuitiven grafischen Werkzeugen. Aufwand ist das Toolset auf das notwendigste reduziert.

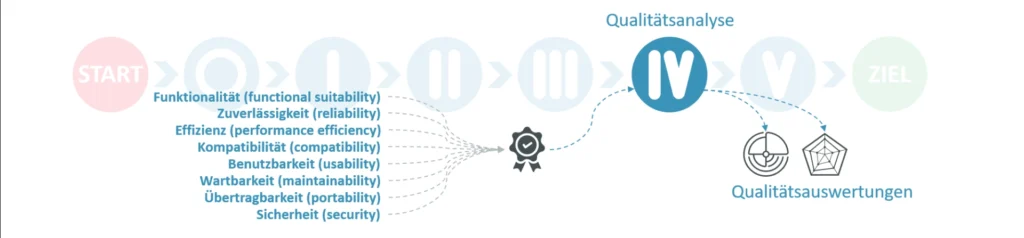

Verbessert die Anforderungen. Optimiert die Eigendiagnose. Erweitert die Diagnosefähigkeit. Deckt alle Fehlerursachen durch Fehlersuchindizien ab. Erkennt und vermeidet Redundanzen in der Eigendiagnose und ind er Fehlersuche.

Sichert das Know-How für die Verwendung und Weiterentwicklungder Ergebnisse. Wiederverwendet existierende Arbeitsergebnisse und Erfahrungen für Folgeprojekte.

Identifiziert Probleme und Lösungsmaßnahmen mit Hilfe von Ablaufplänen.

Dann melden Sie sich.

info@1tnc.de

+49 5308 523 122 26

Gemeinsam mit Ihnen stellen wir uns Ihren Herausforderungen im gesamten Entwicklungsprozess von der Konzeption bis zur Serieneinführung und sichern damit eine Rund-um-Lösung. Gemeinsam mit Ihnen beschreiten wir den Weg in die Zukunft der Automotive Services. Entscheiden Sie sich für uns.